Product Categorie

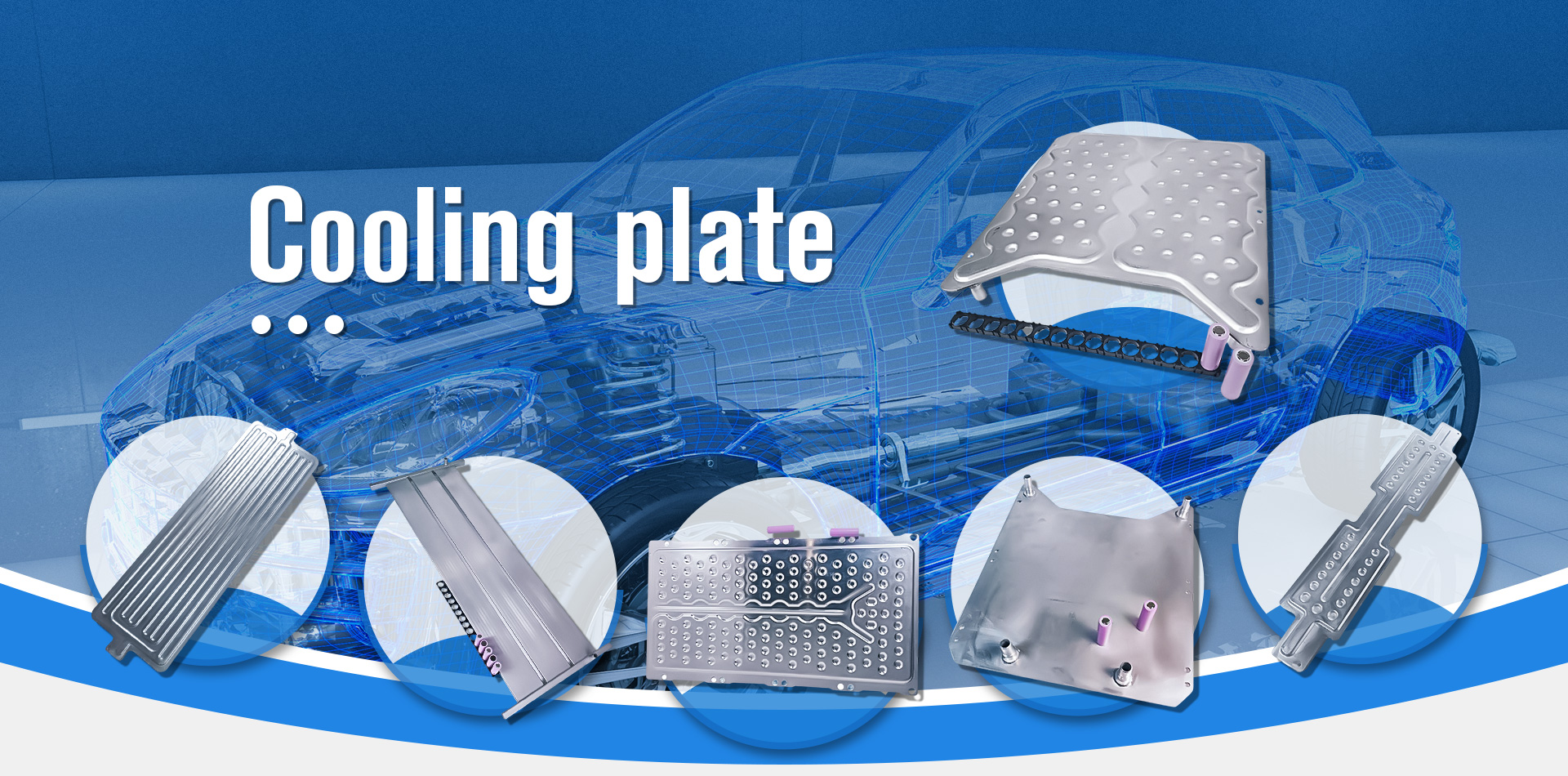

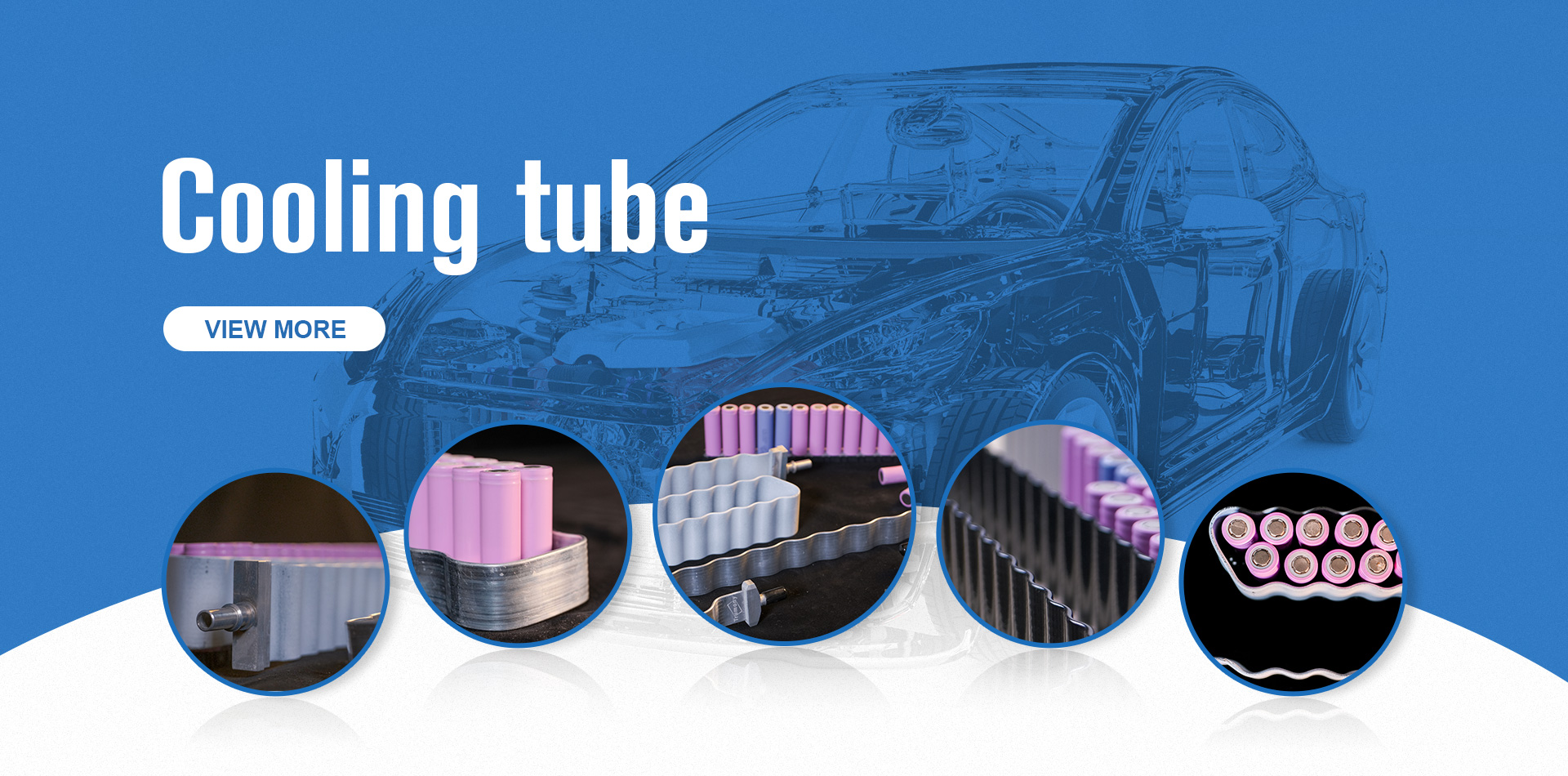

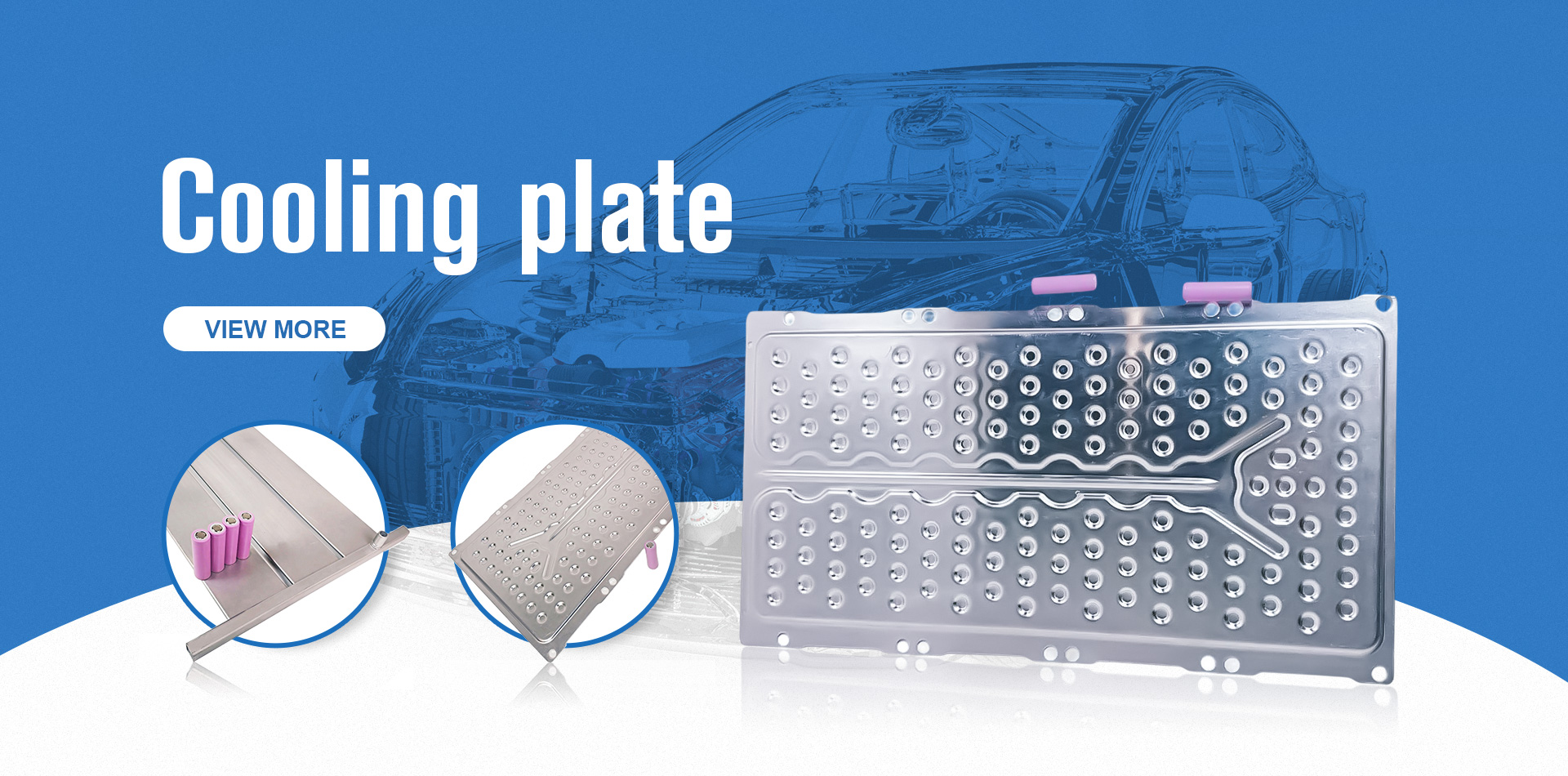

Vloeibare koelcomponenten voor EV ( 111 )

Vloeibare koelcomponenten voor EV ( 111 )- Vloeibare koelbuis voor EV ( 21 )

- Vloeibare koelplaat voor EV ( 31 )

- Waterkoelbuis voor EV ( 8 )

- Waterkoelplaat voor EV ( 11 )

- Slangenbuis voor EV ( 21 )

- Koelpijp ( 16 )

- Koellint ( 3 )

aluminium buis: ( 288 )

aluminium buis: ( 288 )- Aluminium soldeerbuis ( 33 )

- Aluminium hoogfrequent laspijp ( 24 )

- Aluminium micro-kanaalbuis ( 158 )

- Aluminium spruitstukbuis ( 9 )

- Aluminium koudgetrokken buis ( 18 )

- Aluminium extrusiepijp ( 29 )

- Aluminium gegroefde buis ( 5 )

- Aluminium warmtepijp ( 12 )

Aluminiumfolie ( 44 )

Aluminiumfolie ( 44 )

aluminium spoel: ( 43 )

aluminium spoel: ( 43 )

Aluminium plaat ( 309 )

Aluminium plaat ( 309 )- Aluminium soldeerplaat ( 40 )

- Aluminium koelplaat ( 48 )

- Aluminium dunne plaat met hoge weerstand ( 5 )

- Aluminium gewoon blad ( 43 )

- Aluminium ultraplatte plaat ( 44 )

- Aluminium polijstblad ( 6 )

- Aluminium dieptrekblad ( 5 )

- Aluminium kleur gecoat blad ( 6 )

- Aluminium geanodiseerd blad ( 24 )

- Aluminium kathodeplaat ( 5 )

- Aluminium reliëfvel ( 25 )

- Aluminium extrusieplaat ( 8 )

- Aluminium rolblad ( 20 )

- Aluminium plaat ( 10 )

- Aluminium dampkamerplaat ( 20 )

Warmtewisselaar onderdelen ( 71 )

Warmtewisselaar onderdelen ( 71 )- Warmtewisselaaraccessoires ( 71 )

Aluminium composiet paneel ( 16 )

Aluminium composiet paneel ( 16 )

Aluminiumprofiel ( 26 )

Aluminiumprofiel ( 26 )- Aluminium stempelprofiel ( 5 )

- Aluminium accessoires ( 21 )

CNC aluminiumplaat of reserveonderdeel ( 24 )

CNC aluminiumplaat of reserveonderdeel ( 24 )- CNC aluminium reserveonderdeel ( 19 )

- CNC aluminium plaat ( 5 )

Aluminium luchtbatterij ( 47 )

Aluminium luchtbatterij ( 47 )

online service

- Contactpersoon: Ms. Tracy

- Bekijk Contactgegevens

Nieuws

De ontwikkeling van het stempelsproces in de auto -industrie

Het postzegelsproces is een van de belangrijkste en tijdrovende stappen in de productie van autofabrieken. Het mainframe van de auto omvat vier belangrijke processen: stempelen, lassen, coating en generaal. Onder hen kan het stempelproces in principe worden verdeeld in de delen van tekenen, ponsen, snijden en vormen. Afhankelijk van de structurele kenmerken en complexiteit van verschillende onderdelen, evenals de proceskenmerken van het voertuigbedrijf, varieert het vormproces van 4 tot 6 cursussequenties. Met de continue ontwikkeling van de auto -industrie wordt het stempelproces ook geoptimaliseerd en opgewaardeerd.

Ten eerste is er automatisering. Automatisering in de vorm van robots, geautomatiseerde begeleide voertuigen en andere machines zal de behoefte aan handarbeid verminderen, wat resulteert in snellere productie, meer precisie en minder fouten, en een beter begrip van precisie en kwaliteit gedurende het stempelproces. Momenteel is de stempellijn met de hoogste productiesnelheid de Duitse servoperslijn, met een continue productiesnelheid van maximaal 17 keer/minuut voor de hele lijn, terwijl de binnenlandse Jiji -lijn ook 13 keer/minuut kan bereiken, wat betekent lagere productiekosten en hogere winst. Dus 17 keer/minuut is zeker niet de limiet, en de toekomst zal zeker een hogere productie -efficiëntie zijn. Tegelijkertijd, naarmate de personalisatiebehoeften van consumenten sterker en sterker worden, worden modelveranderingen steeds frequenter, dus de toekomst van schimmelflexibiliteit. Lage kosten zijn de belangrijkste ontwikkelingsrichting in de toekomst.

Bovendien zullen de snelheid en efficiëntie van stempels in de toekomst toenemen. Nieuwe technologieën zoals 3D -printen en lasersnijden zullen een preciezere en snellere productie, minder schrootconsumptie en vooral grotere flexibiliteit mogelijk maken, wat betekent dat schimmels kunnen worden afgegeven en geïndividualiseerd. Hierdoor kunnen fabrikanten snel onderdelen produceren, de wachttijden verminderen en snellere doorlooptijden mogelijk maken. Bovendien zullen Advances in Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) software het ontwerpproces sneller en nauwkeuriger maken. Dit zal helpen om fouten te verminderen, waardoor tijd en geld wordt bespaard.

Niet alleen dat, maar de opkomst van disruptieve technologieën heeft ook het stempelproces geïnspireerd. Koolstofvezellichamen en wielen worden al gebruikt op high-end luxe auto's, die op zichzelf een materiële verandering is van het gebruikelijke plaatstaal en aluminium, en dus gaat het vormingsproces verder dan stempelen.

Ten eerste is er automatisering. Automatisering in de vorm van robots, geautomatiseerde begeleide voertuigen en andere machines zal de behoefte aan handarbeid verminderen, wat resulteert in snellere productie, meer precisie en minder fouten, en een beter begrip van precisie en kwaliteit gedurende het stempelproces. Momenteel is de stempellijn met de hoogste productiesnelheid de Duitse servoperslijn, met een continue productiesnelheid van maximaal 17 keer/minuut voor de hele lijn, terwijl de binnenlandse Jiji -lijn ook 13 keer/minuut kan bereiken, wat betekent lagere productiekosten en hogere winst. Dus 17 keer/minuut is zeker niet de limiet, en de toekomst zal zeker een hogere productie -efficiëntie zijn. Tegelijkertijd, naarmate de personalisatiebehoeften van consumenten sterker en sterker worden, worden modelveranderingen steeds frequenter, dus de toekomst van schimmelflexibiliteit. Lage kosten zijn de belangrijkste ontwikkelingsrichting in de toekomst.

Bovendien zullen de snelheid en efficiëntie van stempels in de toekomst toenemen. Nieuwe technologieën zoals 3D -printen en lasersnijden zullen een preciezere en snellere productie, minder schrootconsumptie en vooral grotere flexibiliteit mogelijk maken, wat betekent dat schimmels kunnen worden afgegeven en geïndividualiseerd. Hierdoor kunnen fabrikanten snel onderdelen produceren, de wachttijden verminderen en snellere doorlooptijden mogelijk maken. Bovendien zullen Advances in Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) software het ontwerpproces sneller en nauwkeuriger maken. Dit zal helpen om fouten te verminderen, waardoor tijd en geld wordt bespaard.

Niet alleen dat, maar de opkomst van disruptieve technologieën heeft ook het stempelproces geïnspireerd. Koolstofvezellichamen en wielen worden al gebruikt op high-end luxe auto's, die op zichzelf een materiële verandering is van het gebruikelijke plaatstaal en aluminium, en dus gaat het vormingsproces verder dan stempelen.